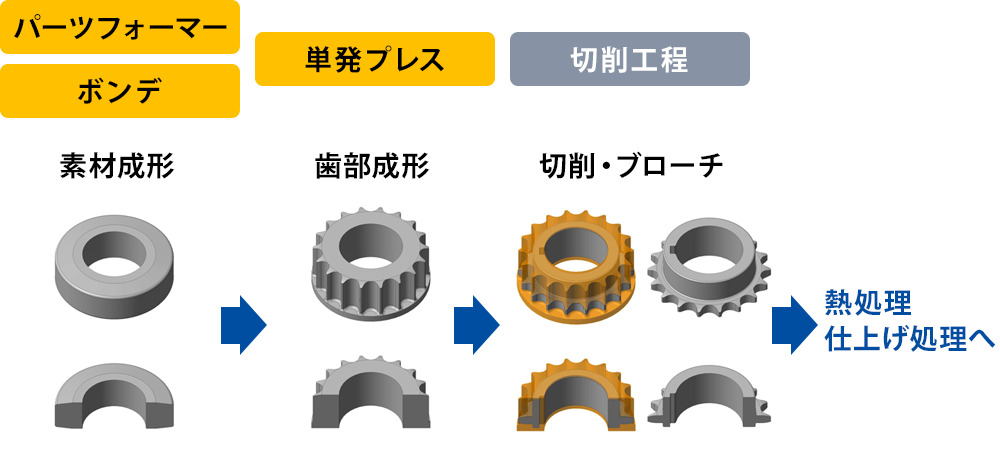

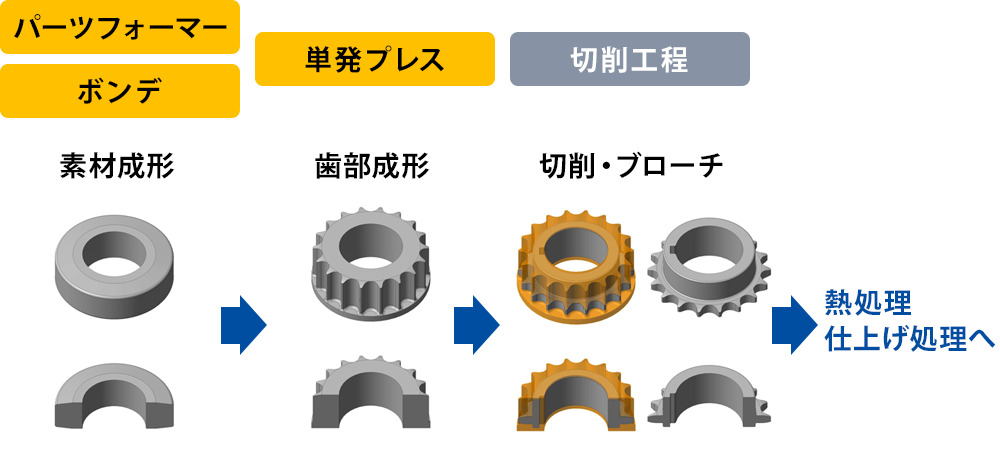

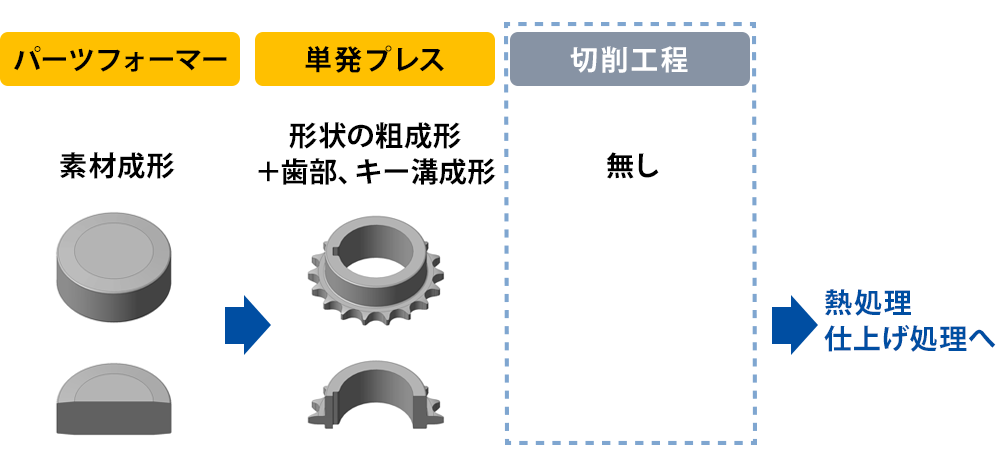

一般的な冷鍛成形

技術紹介 - コア技術 -

チェーン等の部品加工において磨いてきたプレス加工を更に進化させ、独自の塑性加工技術「ファインプレスフォーミング技術」をコア技術として確立しています。プレス加工時に発生する様々な現象を塑性理論に基づき分析し、加工条件設定・金型・特殊デバイスでワークに掛かる圧力を最適化することで、ファインブランキング同等の加工断面を確保したまま複雑形状の製品のプレス成形を可能とする技術で、ネットシェイプ化によるコスト低減や低炭素社会への貢献等、多彩なValueを提供しています。

※ネットシェイプ:製品を完成品形状にするための仕上げ加工(切削加工等)を行わないこと

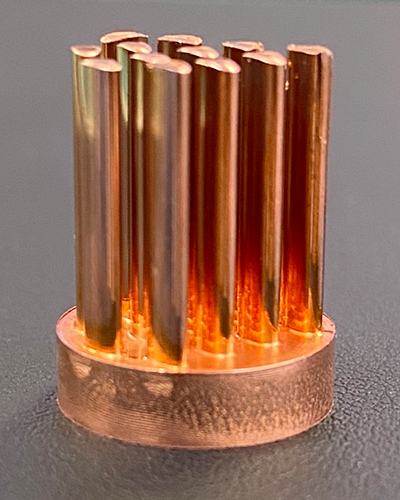

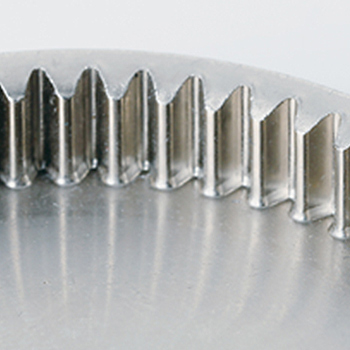

複雑かつ高精度な三次元形状も

プレス成形でネットシェイプ化

×

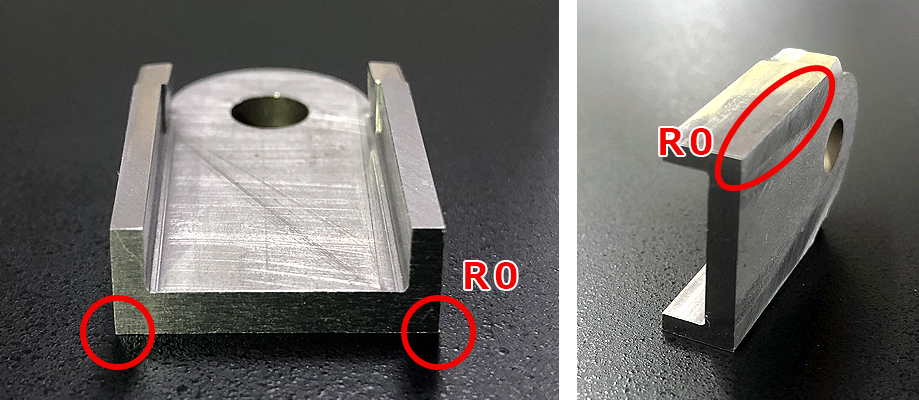

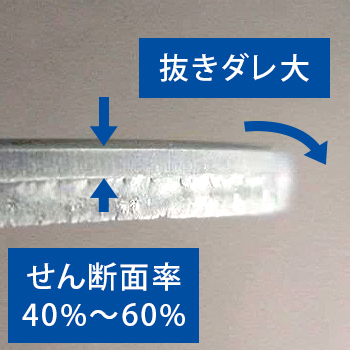

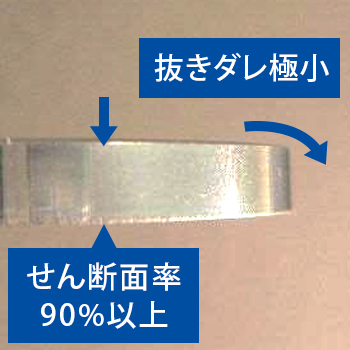

抜きダレや破断面の発生を極限まで抑制

せん断面の面粗度、寸法精度を向上

Value 1

「高精度・高効率なものづくり」でコスト削減&リードタイム短縮・サプライチェーンのスリム化

一般的な冷鍛成形

ファインプレスフォーミング

Value 2

抜きダレを極小に抑え、平滑で高精度な加工断面を確保

Value 3

歩留まり向上、切削工程省略で省資源・省エネルギー(=CO2排出量低減)

形状の粗成形、歯部、キー溝

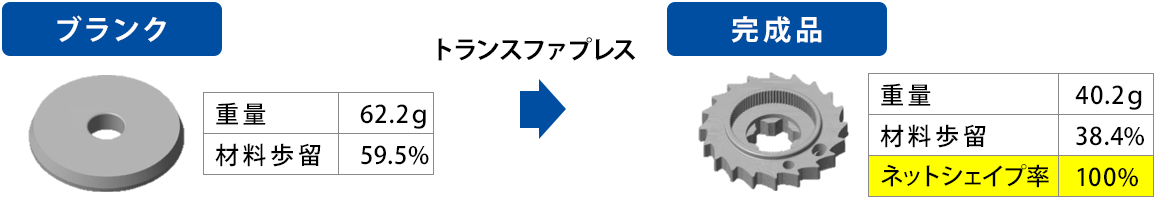

・歩留まり率20%向上

・ネットシェイプ率15%向上

※当社従来工法との比較

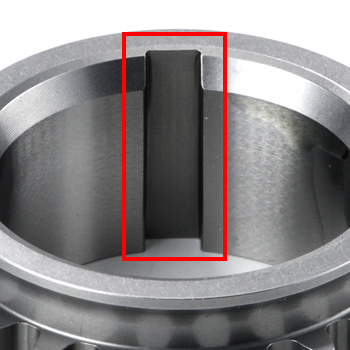

シール座面、肉抜き、ピン周囲の増肉

チェーン重量10%低減

※当社従来チェーンとの比較

非貫通ローレット成形、内スプライン成形、

外周ラチェット部成形

ネットシェイプ率100%(切削加工なし)

※その他、エンジン部品、エアコン部品、自転車部品など、幅広い分野へ適用

従来、切削などの他の加工方法でしか実現できなかった形状・加工要素に対し、塑性理論に基づいた金型設計や、加工条件等を最適化することで、プレス成形が可能な形状・加工要素として確立することを目的とした要素開発に取り組んでいます。

工法技術の研究を通じて確立した加工要素の組み合わせにより、複雑形状の製品をプレス加工だけで成形することを可能にし、他の工法に対して高い生産性やコスト低減、省エネ・省資源化といった付加価値の創出を目指しています。