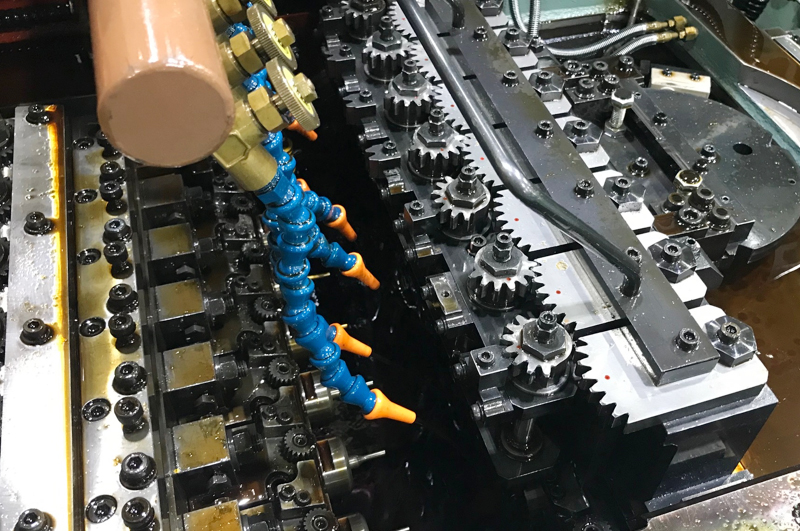

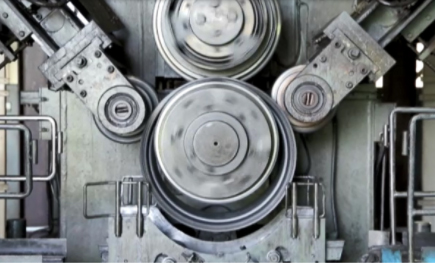

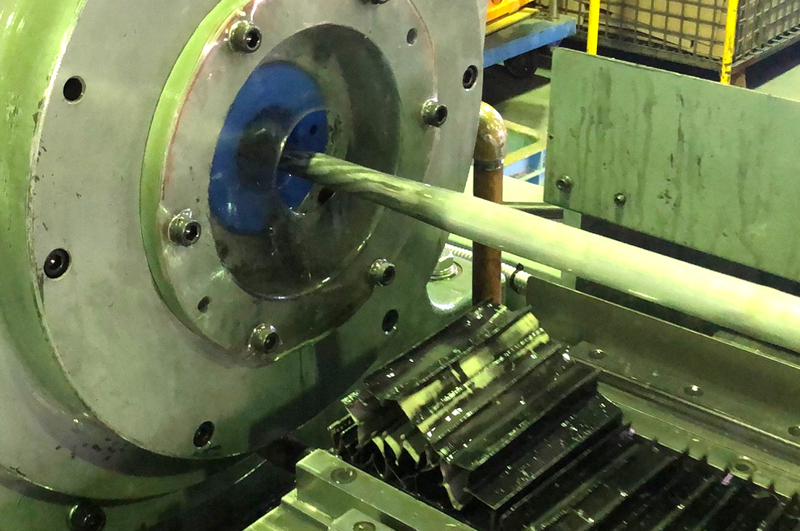

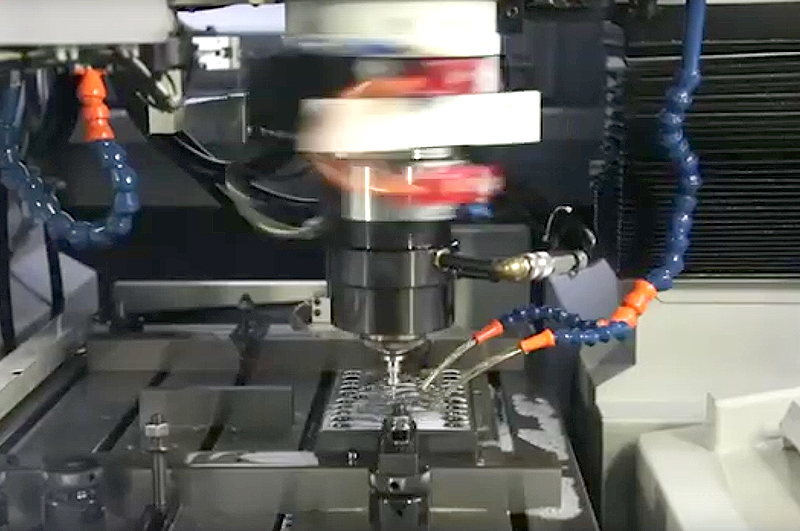

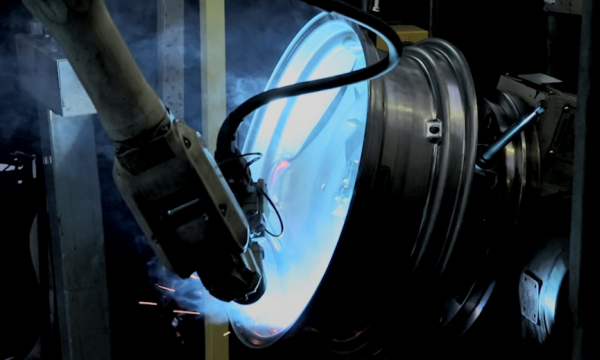

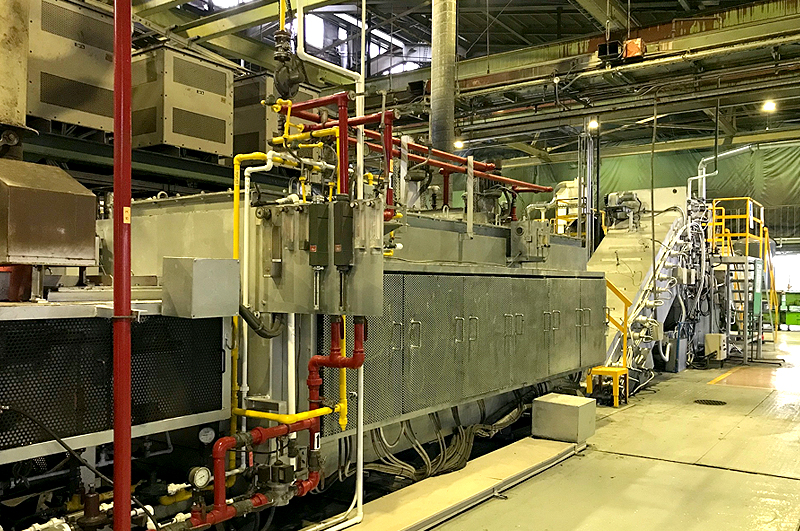

専用の金型を用いて、プレス機や成形機により大きな力を材料に与えてせん断し、或いは曲げる等の変形を加え、任意の形状に成形する加工技術です。

基本的な金属成形方法ではありますが、高精度なプレス・成形機や金型に加え、それを扱うノウハウがなければ、高い加工精度は実現できません。

当社では専用の金型の多くを自社で内製することで高い精度を実現しており、チェーン部品やバイク用リム・ハンドルパイプの成形などに使用しています。

高度塑性加工

チェーン等で培った技術を更に進化させ、従来プレス加工では難しいとされてきた三次元成形や精密せん断を可能とする技術「ファインプレスフォーミング技術」を開発し当社のコア技術としています。

詳細については塑性加工技術ページをご参照ください。