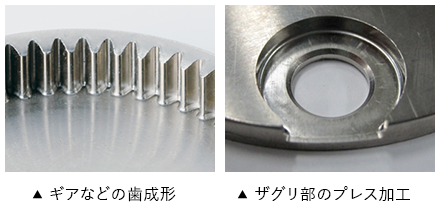

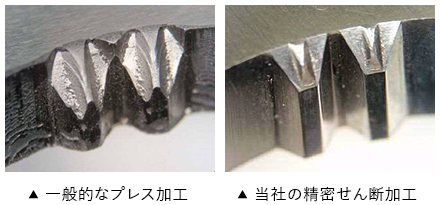

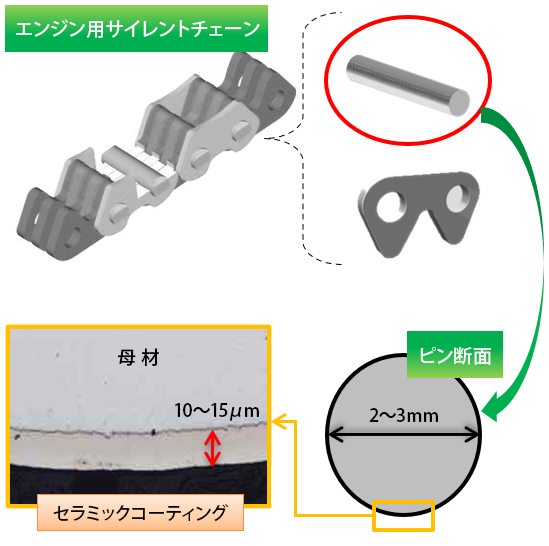

これまでチェーン等の部品加工において磨いてきたプレス加工の更なる進化を目指した技術開発を推進しています。

高効率・高精度なプレス加工技術を追求することにより、従来は切削等の機械加工でしか実現できなかった精度や形状をプレス加工でも実現できるようにすることで、加工工数の削減や歩留まりの向上を図り、ものづくりにおけるエネルギーロスの低減や廃棄物の削減を目指しています。

開発体制の強化のため、2017年には塑性加工の分野で業界をリードしている㈱スギムラ精工との資本・業務提携を実施し、2020年には当社敷地内に新たに塑性加工開発工場を建設し稼働を開始しました。

今後も外部とのパートナーシップや技術開発への投資を積極的に実施し、イノベーションによる社会への貢献につなげていきます。