お客様や社会の課題に対する解決策(ソリューション)を提案し、より高い価値を提供し続けるためには、イノベーションの土台となる基礎研究や要素技術の開発が必要不可欠です。

当社は、将来に向けたイノベーションの種まきとして、個別の製品開発とは別に実験的な研究開発活動を積極的に行っており、そこから得られた知見やノウハウを具体的な製品開発に応用することで、当社独自のソリューションや付加価値の提案を目指しています。

トライボロジー

「トライボロジー」とは,潤滑、摩擦、摩耗、焼付き、軸受設計を含めた「相対運動しながら互いに影響を及ぼしあう二つの表面の間におこるすべての現象を対象とする科学と技術」を意味します。

当社の主力製品であるバイク用ドライブチェーンや、自動車エンジン用チェーンは、極めて厳しい摺動環境の中で高い耐久性や耐摩耗性を確保しなければならず、これらの製品開発のための基礎研究として、トライボロジー研究を長年にわたり行ってきました。

各種試験機を用い、主として摩擦係数や潤滑状態、摩耗状態等の観察を通じてより優れた摺動表面の研究に取り組んでおり、技術的知見やノウハウの蓄積に努めています。

ボールオンディスク試験機を用いた要素試験

ボールオンディスク試験機を用いた要素試験

フリクション試験機を用いた機能試験

フリクション試験機を用いた機能試験

表面処理技術(金属コーティング技術)

極めて過酷な摺動環境で使用されるエンジン用チェーンの耐摩耗性の向上のため、チェーン部品の一つであるピン表面への表面処理技術(コーティング技術)の要素開発に長年にわたり取り組んできました。

トライボロジー研究から得られた知見を土台として、実験炉を用いて新しい皮膜の開発や改良を行うと共に、皮膜組織の分析や密着度の測定、製品に適用した際の機能評価を行い、製品化に繋げています。当社が独自に開発し特許化されているVCN(バナジウム炭窒化物)コーティングを付した自動車エンジン用チェーンは、従来品に比べ高い耐摩耗性を有し、チェーンの長寿命化や小型・軽量化に貢献しています。

チェーンで培った技術・ノウハウの他分野への適用も視野に、低摩擦、低摩耗、表面損傷の低減といった付加価値の創出に努めています。

特許第5608280号

特許第5608280号

「チェーン用軸受部、その製造方法、及びそれを

用いたチェーン」

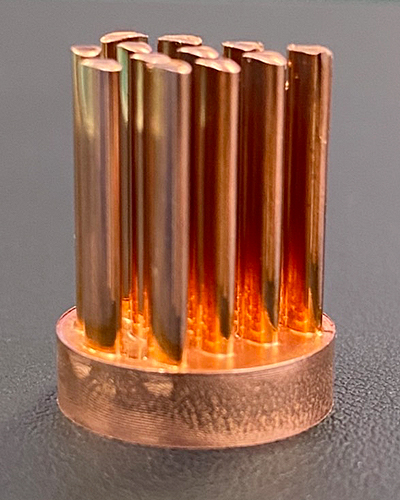

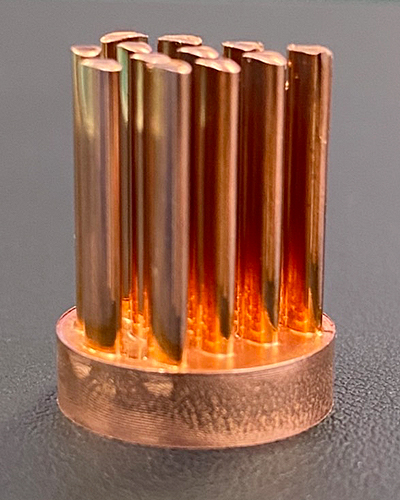

実験炉での試作

実験炉での試作

皮膜のスクラッチ試験(密着性試験)

皮膜のスクラッチ試験(密着性試験)

塑性加工技術

様々な金属成形の手法が存在する中で、当社は塑性加工というアプローチに特化した金属成形工法技術を研究しています。

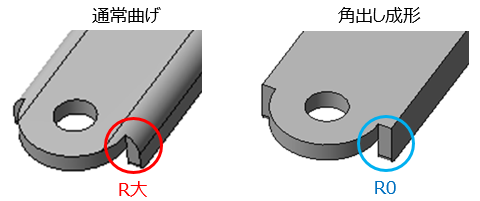

従来、切削などの他の加工方法でしか実現できなかった形状・加工要素に対し、塑性理論に基づいた金型設計や、加工条件等を最適化することで、プレス成形が可能な形状・加工要素として確立することを目的としています。

工法技術の研究を通じて確立した加工要素の組み合わせにより、複雑形状の製品をプレス加工だけで成形することを可能にし、他の工法に対して高い生産性やコスト低減、省エネ・省資源化といった付加価値の創出を目指しています。

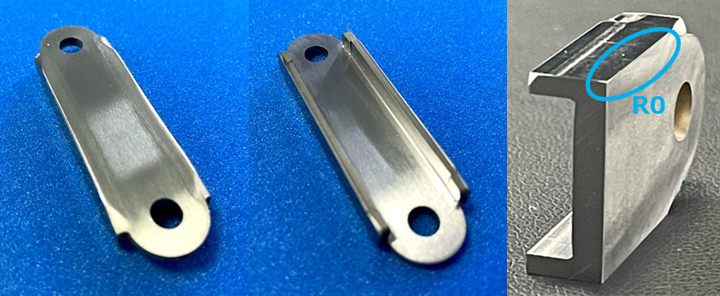

加工要素開発事例

複雑形状成形(100%ネットシェイプ)

アルミ材

アルミ材

銅材

銅材

ブローチ加工からの代替工法

プレスによる溝成形(2㎜幅)

プレスによる溝成形(2㎜幅)

角出し成形

CFRP成形技術

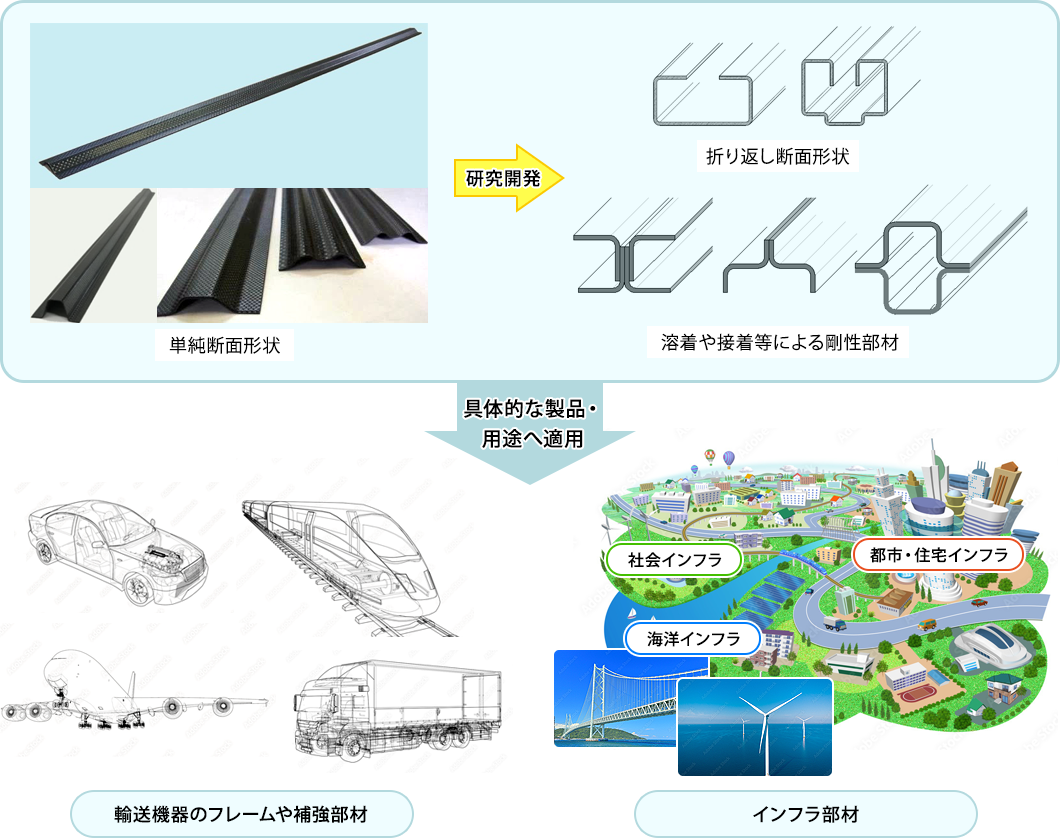

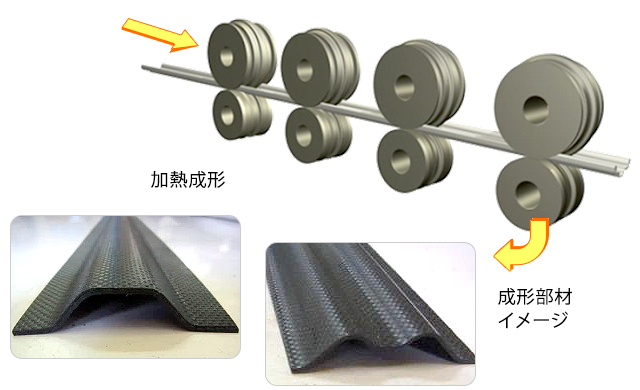

金属に比べ軽量、高強度、高剛性という機能性を有する炭素繊維強化プラスチック(CFRP)は、スポーツ用品や航空機部品、自動車部品などの一部で活用されていますが、汎用量産部材としての適用には加工の難しさ(加工コストの高さ)が課題となっています。

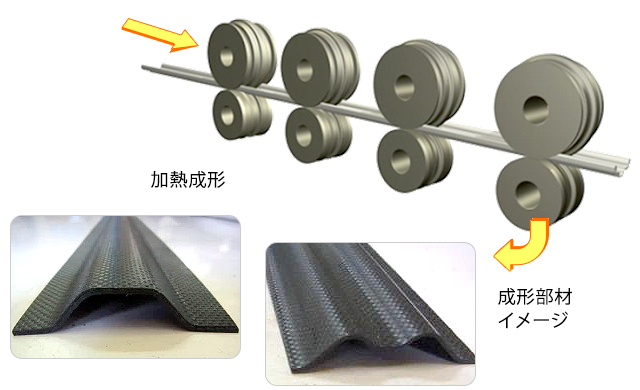

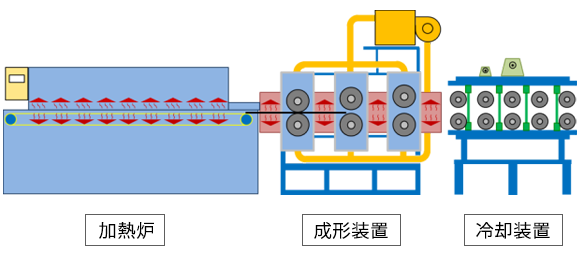

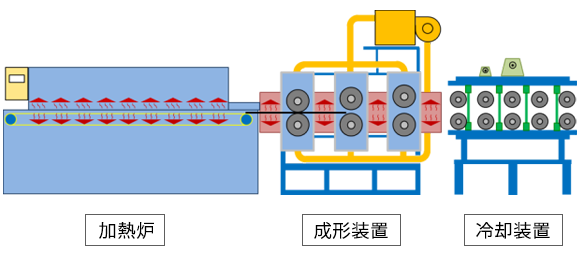

当社では、主にバイク用リムや農機用ホイールの断面形状成形に適用してきたロールフォーミング加工技術を、熱可塑性CFRPに適用することにより、構造部材の製造に適した多段ロールフォーミング成形装置を開発し、生産性に優れた革新的製造技術として確立することを目指した研究を行っています。

特長

開発技術

| 工法 |

ロールフォーミング工法 |

| 特徴 |

連続方式

・一定断面長尺部材の成形

・高い生産性(5m/min) |

| 工程と部材のイメージ |

|

装置

※独自設計のCFRTP用ロールフォーミング装置

※独自設計のCFRTP用ロールフォーミング装置

成形装置イメージ図

成形装置イメージ図

アプリケーション展望