- リクルートトップ

- プロジェクトD - episode.1

- Chapter.2【営業編】

プロジェクトD

プロジェクトD

Project D episode.1

MotoGPチェーンプロジェクト

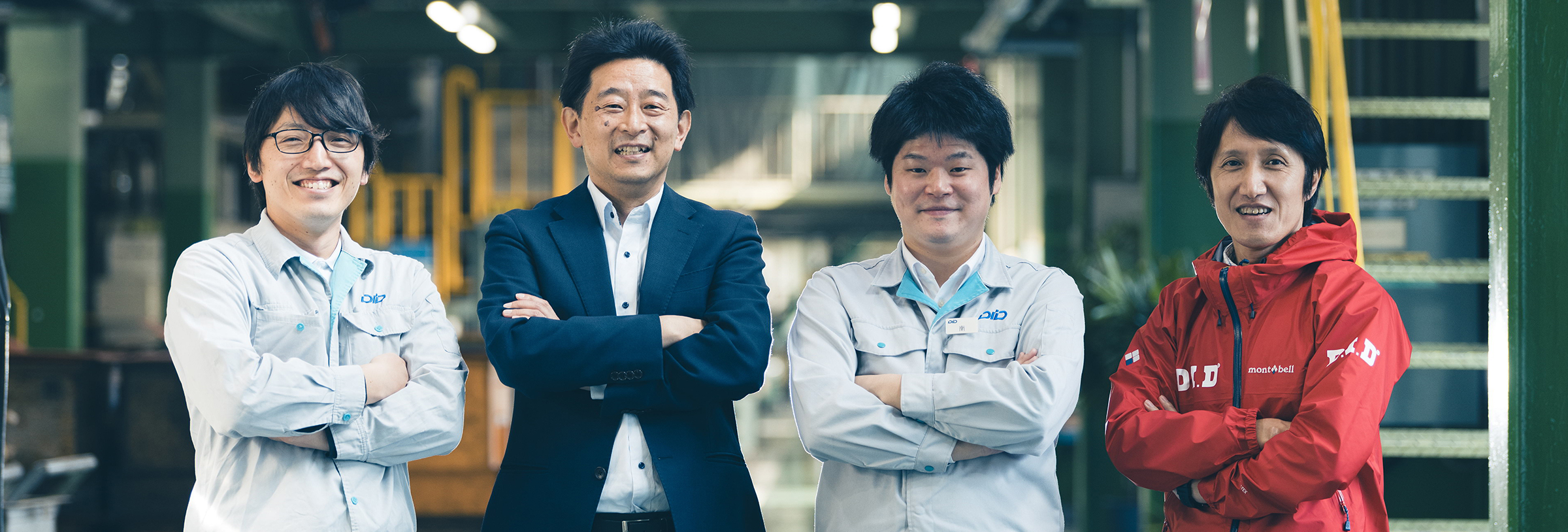

開発×営業×生産技術×商品企画

Chapter.2【営業編】

長年の信頼が生んだ新製品への熱い期待

画期的な設計を盛り込んだ「520ERV6」は、MotoGPに参戦する日本のバイクメーカーのチームに採用。その背景にはDIDがこれまで残してきた実績への強い信頼がありました。

大石さんの言う通り、いくら自信のある設計を形にできても、実際に使ってもらえなければ意味がないわけで、浅野さんをはじめ、MotoGPのチームからの採用を勝ち取ってくれた営業の皆さんには感謝です。

感謝してくれるのはありがたいけど、この製品の採用にあたって、私たち営業は何か特別な働きかけをしたわけじゃなかったんだよ。

さっきから話が出ているように、DIDは古くからバイクレースのマシンにチェーンを提供していて、日本のバイクメーカーのチームもずっとサポートしてきた。浜松に営業所を置いているのも、ヤマハ、ホンダ、スズキといったバイクメーカーの本社と近いからだし、各メーカーの完成車向けバイクのチェーンもOEM生産対応してきたから、会社ぐるみでのお付き合いが深い。メーカーからはMotoGPチーム用のチェーンの改良に関する要望も常日頃からいただいていたし、今回のチェーンについても、そもそも売り込みに行く前から、あちらにも情報は伝わってたんだよね。

まあ、元々先方とは技術交流をしていて、チェーンの開発状況についても情報交換はしてましたからね。

設計が固まった段階で、先方の設計開発部門へ正式に提案に行って、新型チェーンのコンセプトやスペック、試作品の社内テストの結果なんかを説明したときも、反応は最初から好意的だったよ。「うわさは聞いていたけど、やっぱりすごいですね。ぜひ、このチェーンを試していきましょう」といった感じだったから。

そのあと試作品を使用しての実走評価を何度か重ねて、さらに設計に改善を加えたりしながら、実際の採用に至ったわけだけど、今回の採用に営業の功績があったとすれば、それは「DIDの提案なら間違いない」と考えていただけるほどの信頼関係を長年かけて築いてきたことだろうね。

そういえば、提案をしたときの試作品は設計部門で用意したんだよね。加工はどうしたの?

形状がかなり複雑だったので、最初の試作品は社外に依頼して、すべて切削加工で仕上げてもらいました。ただ、その方法だと、製造コストがかなり高額になることも分かってしまって……。

製造コストの試算と見積も営業の仕事だからね。外部注文の切削加工だと、プレート1枚加工するだけで数千円、チェーン1本分だと数十万円はかかる計算になってしまった。そこで、複雑な形状だけれども、ほかのチェーンと同じ塑性加工で、なんとか社内で製造することができないか、南くんの生産技術部門に検討してもらったんだよ。

初めて試作図面を見たとき、性能面での付加価値が極めて高い部品だと感じました。開発部門が思い描く製品を形にして、その製品を待っているユーザーに届けるためにも、何としても塑性加工での製品化を達成したい思いになりましたね。さっそく加工工程とコストの試算をしたところ、塑性加工ならプレート1枚当たり数十円ぐらいまでコストを抑えられそうだということになったんですよね。

それでも普通のレース用チェーンよりも高いけど、DIDが限界まで性能を追求したモデルということなら、納得してもらえる価格にはおさまるかな。でも、そうなると、お客様の実走評価用の試作チェーンから、切削品じゃなく塑性加工品を使う前提で動いてたの?

そうですね。2018年8月から、加工の手順も加工する機械もまだ何もかも決まっていない状態で、塑性加工による生産設計と試作に取り組むことになりました。厳しい戦いの始まりでしたね。